Wir glauben an Innovation und lieben moderne Technologien. Smart Manufacturing ist die Art und Weise, für die wir all unsere Leidenschaft geben.

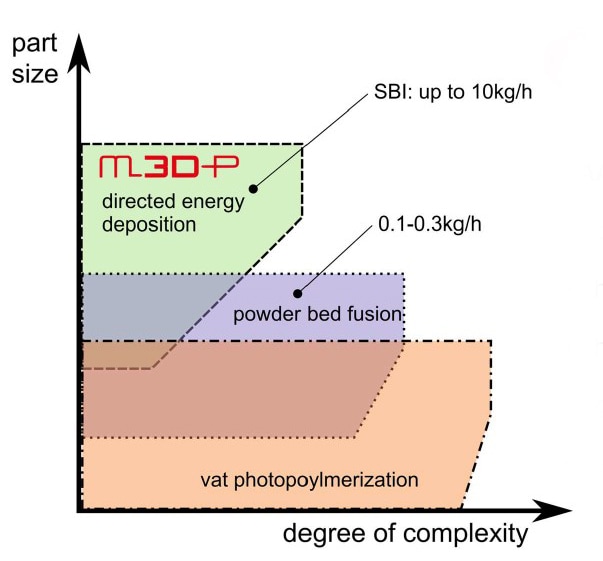

Die additive Fertigung großer Metallstrukturen bezieht sich häufig auf die additive Fertigung mit WAAM® oder Drahtlichtbogen. Unser System verwendet eine DED-Technologie (Direct Energy Deposition), die flexibel ist, um einen einzelnen Draht, mehrere Drähte oder sogar Pulver als Ausgangsmaterial für den additiven Bauprozess zu verwenden. Wir nennen diese Technologie Plasma Metal Deposition - PMD, bei der ein Plasmabrenner als Wärmequelle verwendet wird. Das Plasmaschweißen hat den Vorteil einer hervorragenden Schweißbadkontrolle mit hoher Stabilität für den Energieeinschlag unabhängig vom Abstandsbereich zwischen Brenner und Bauplattform.

Wenn es um Materialeigenschaften in der additiven Fertigung geht, ist es wichtig, alle Teile des metallurgischen Aufbauprozesses zu verstehen. SBI weiß, wie man eigene Stromquellen baut, die Elektronik abstimmt und die Plasma-Lichtbogeneigenschaften anpasst. Aus diesem Grund hat RHP SBI als Partner für innovative zukünftige Entwicklungen ausgewählt, die auf Plasma Metal Deposition AM basieren.

Unsere M3DP AM-Maschinen sind CNC-gesteuerte SBI-Plasmadrucksysteme für die Herstellung von Drahtlichtbogenadditiven und die Herstellung von Pulverlichtbogenadditiven. Der Plasmabrenner wird von einem CNC-Portalsystem entlang eines beliebigen Pfades bewegt und erzeugt ein Schweißbad auf einer Substratplatte. Durch Hinzufügen von Draht zum Schweißbad wird eine Materialabscheidung erreicht. Wenn eine Ablagerung über die vorherige gelegt wird, kann ein gewünschtes Teil erzeugt werden.

M3DP

Die SBI Additive Manufacturing Machine für den hochproduktiven industriellen Einsatz. Qualitätskontrolle, Datenerfassung und einfache Bedienung machen diese Maschine zur Klassenbesten für große AM-Teile.

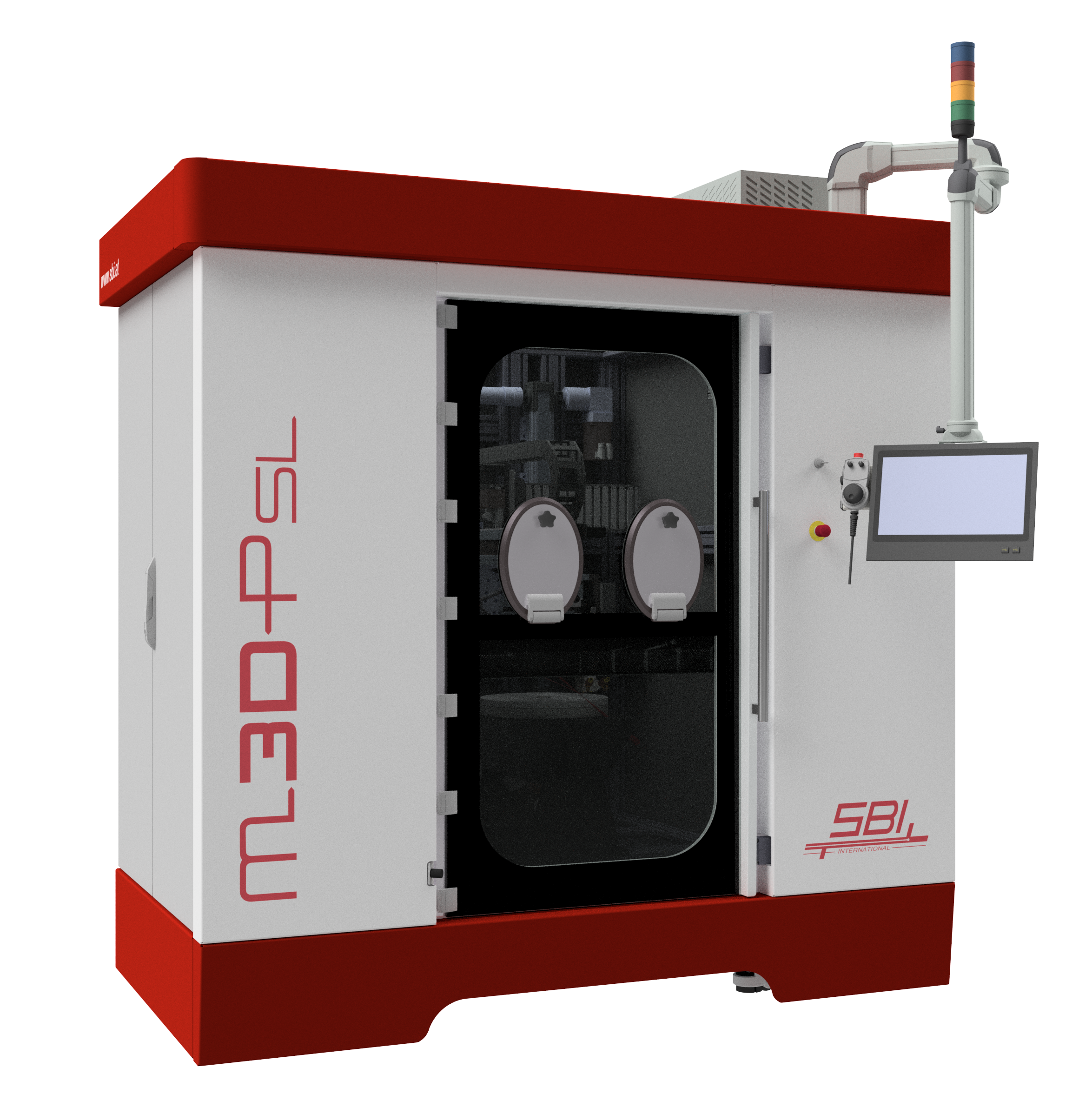

M3DP-SL

Mit der M3DP-SL scientific line bietet SBI ein flexibles additives Fertigungssystem für kleinere Produktionsmengen, Forschungsgruppen, Universitäten und kreative Anwender, die daran interessiert sind, technologische Grenzen zu überschreiten.

| M3DP | M3DP-SL | |

| Abmaße | 5000x2400x4200mm (X-Y-Z) | 1700x1400x2600mm (X-Y-Z) |

| Bauvolumen | 2000x600x600mm (X-Y-Z) | ø400x500mm (X-Y-Z) |

| Gewicht | 6.500 kg | 3.500 kg |

| max Payload | 650 kg | 250 kg |

| Inertgassystem | yes - optional available | yes - standard |

| Feedstock | metal wire & powder single and multi-feeding options |

metal wire & powder single and multi-feeding options |

| Energiequelle | plasma arc (PMD) | plasma arc (PMD) |

| typische Abscheideraten | 10 kg/h for nickel base alloys 5 kg/h for titanium |

10 kg/h for nickel base alloys 5 kg/h for titanium |

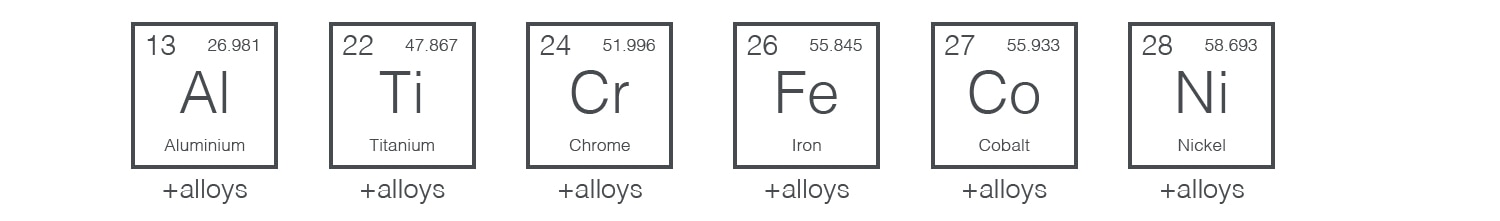

PMD ist ein Prozess nahe der Netzform und bedeutet, dass eine Nachbearbeitung wie Drehen und Fräsen fast immer erforderlich ist. Das Verfahren funktioniert mit allen schmelzschweißbaren Metallen wie Stahl, Nickelbasislegierungen, Titan, Aluminium, ...

Im Vergleich zu anderen DED- und LMD-Systemen bietet der M3DP hohe Zufuhr- und Aufbauraten für eine Vielzahl von Metall Feedstock.

Unsere für den M3DP verwendete AM-Technologie ist ein DED-Verfahren (Direct Energy Deposition), das als Plasma Metal Deposition (PMD) bezeichnet wird.

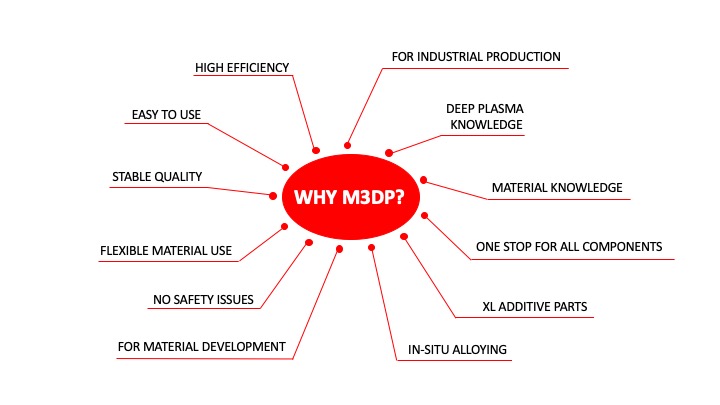

PMD ist eine AM-Technologie für:

- Große Teile mit guter struktureller Integrität

- hohe Abscheideraten

- hohe Vielseitigkeit, funktioniert sowohl mit Draht als auch mit Pulver

- gute Skalierbarkeit

- ausgezeichnetes wirtschaftliches Potenzial