Rocket Science?

Although its not rocket science it has the potential to make things easier in the Thermosphere and above. The talk is about Plasma Metal Deposition (PMD) for space applications.

Because space is an uncomfortable place it is essential to use materials with high toughness, one of those is titanium. Due its excellent corrosion resistance compared with its specific strength it is a superior material for such applications. One of its drawbacks is its high price and that’s the point where PMD is entering the game.

With its near-net-shape manufacturing style, titanium parts can be made with much less material than traditional machining methods like milling or lathing resulting in a more economic production.

ESA X-Ray Eye

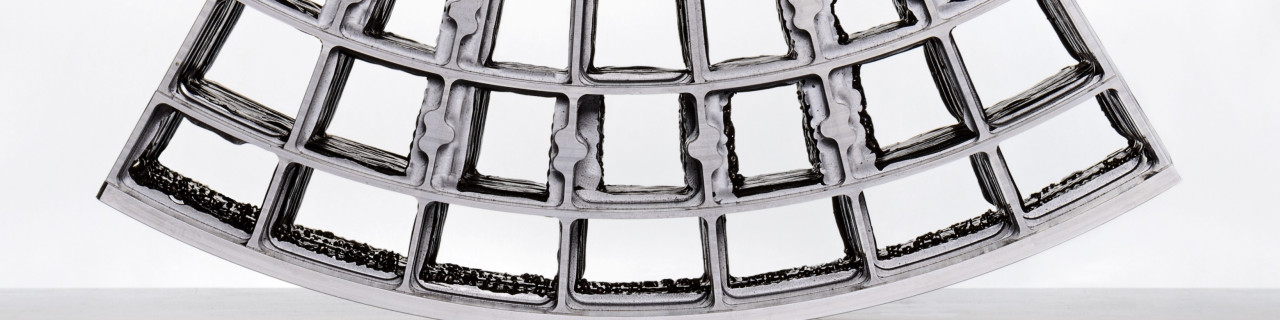

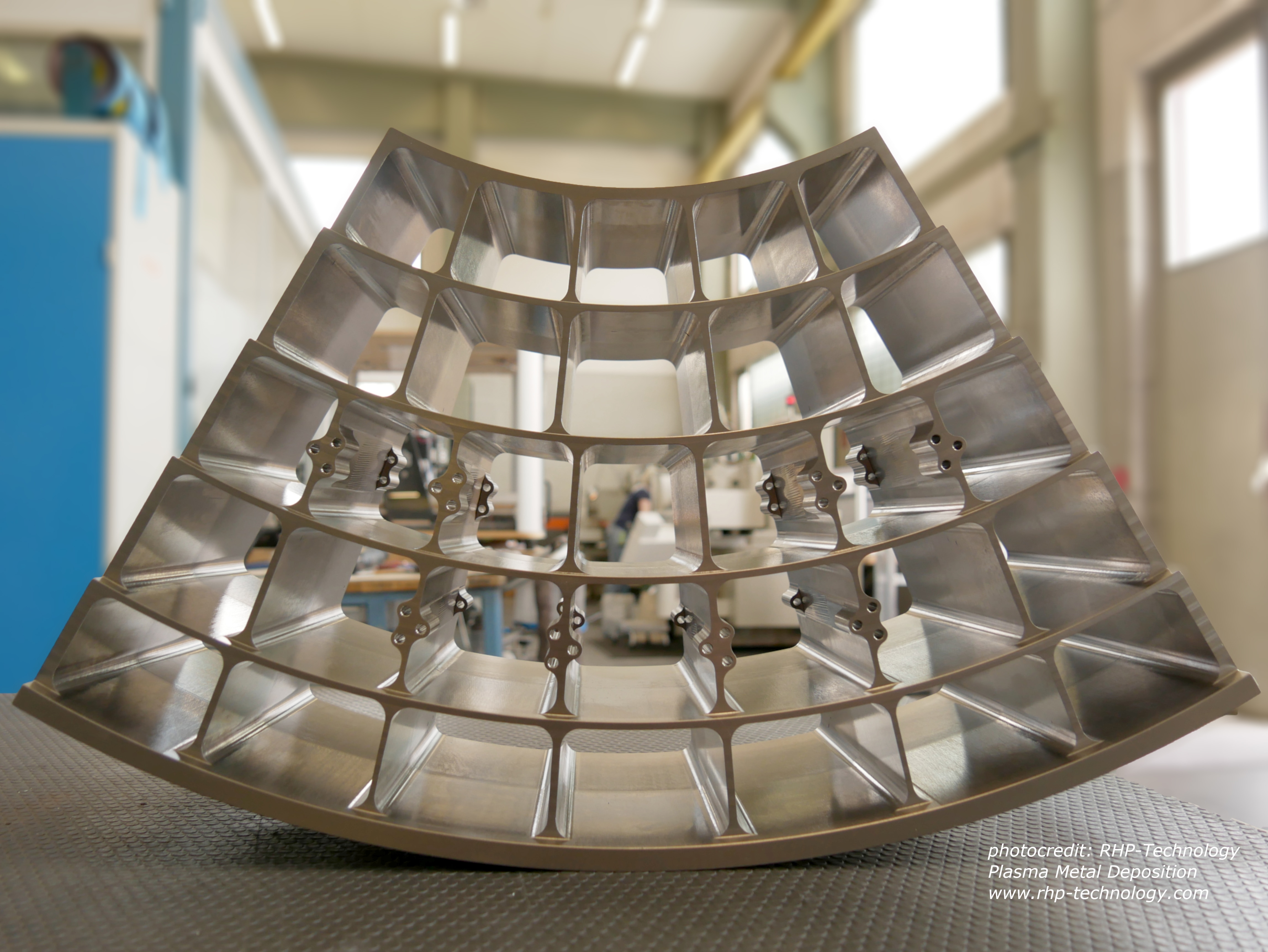

This is a 3D designed and machined prototype of the “eye” of ESA's Athena current telescope.

A 3D project led by ESA created this test structure to evaluate a promising method called Plasma Metal Deposition (PMD). A hot plume of plasma turns metal into molten droplets that are deposited as needed.

With this method, a total of six test parts were manufactured by RHP-Technology GmbH in Austria.

"The aim of this project was to assess the ability of the technology to manufacture space hardware and components larger than 0.5 m in size," explains ESA materials engineer Laurent Pambaguian. "We examined the entire process chain, including the subsequent heat treatment and post-processing as well as 3D printing using a titanium alloy either as metal powder or as wire raw material."

The result shows good mechanical properties and finishing, which means that we can advance the technology, including studying alternative materials.

Plasma metal deposition is one possible way of making large components in the future, like the Athena Mission optical bench, which will be the most complex part ever printed in titanium. Due to launch in 2031, ESA's Athena mission will go 10 to 100 times deeper into the cosmos than previous X-ray missions to observe the hottest, most energetic celestial objects.

RHP / John Meuthen

Diese Mission erfordert eine völlig neue Röntgenoptik-Technologie mit Stapel von 'Spiegelmodulen', die sorgfältig angeordnet sind, um energiereiche Röntgenstrahlen einzufangen und zu fokussieren. Die optische Bank richtet etwa 750 Spiegelmodule in einer komplexen Struktur mit vielen tiefen Taschen aus und sichert sie, die sich auf eine maximale Höhe von 30 cm verjüngen.

Die Gesamtform muss auf einige zehn Mikrometer genau sein. Dieses Projekt wurde im Rahmen der Advanced Manufacturing-Initiative der ESA unterstützt, bei der neuartige Materialien und Verfahren für den Raumfahrtsektor entwickelt werden.

During the Advanced Manufacturing-Initiative by ESA, several companies made prototypes of portions of an huge X-Ray telescope. One of those companies was RHP Technology with the PMD process. They produced 6 identical prototypes of titanium with both wire and powder as feedstock, demonstrating the capabilities of PMD.

The X-Ray Eye is the heart-piece of the future Athena-Mission by ESA and will expand 10-100 further into the Cosmos than previous X-Ray missions to spot and observe the hottest and most energetic celestial bodies.

The printed structure which can be seen in the photos is a portion of a ring shaped mounting rig for a mirror array which form a part of a X-ray telescope